摘要:轴承孔加工涉及技术、工艺和质量控制等方面。在加工过程中,采用先进的加工技术和工艺,如高精度数控机床、钻孔技术等,确保轴承孔的加工精度和表面质量。实施严格的质量控制措施,包括材料选择、加工参数设置、过程检测与监控等,以确保轴承孔的加工质量符合标准要求。通过优化加工技术和加强质量控制,可以提高轴承孔的加工效率和使用性能,满足各种机械设备的需求。

本文目录导读:

轴承孔加工是机械制造业中的一项重要工艺,广泛应用于各类机械设备中,轴承孔的加工质量直接影响到设备的性能、精度和寿命,掌握轴承孔加工技术,优化加工工艺,提高加工精度和质量控制,对于提高产品竞争力具有重要意义。

轴承孔加工技术

1、钻孔技术

钻孔是轴承孔加工的基础,主要分为普通钻孔和高速钻孔,普通钻孔适用于较小的孔径和较低的加工要求;高速钻孔则适用于较大孔径和较高精度的加工需求,在选择钻孔技术时,需根据具体的应用场景和加工要求来确定。

2、镗孔技术

镗孔是在已存在的孔的基础上进行扩大和精加工的过程,镗孔技术可以提高轴承孔的精度和表面质量,适用于对轴承孔精度要求较高的场合。

3、磨孔技术

磨孔是一种对轴承孔进行高精度加工的工艺,主要用于提高轴承孔的精度和表面粗糙度,磨孔技术可分为内圆磨削和外圆磨削。

轴承孔加工工艺

1、粗加工阶段

在轴承孔加工的粗加工阶段,主要任务是去除多余的金属,为后续的精加工打下基础,此阶段需选择合适的切削参数,确保加工过程的稳定性。

2、半精加工阶段

半精加工阶段是对粗加工后的轴承孔进行进一步的加工,以提高其精度和表面质量,此阶段需关注切削参数的调整,确保加工质量。

3、精加工阶段

精加工阶段是轴承孔加工的最后阶段,主要任务是达到最终的精度和表面质量要求,此阶段需采用高精度的加工设备和技术,以确保轴承孔的加工质量。

轴承孔加工质量控制

1、原料质量控制

原料质量是影响轴承孔加工质量的重要因素,在加工前,需对原料进行严格的检查,确保其符合加工要求。

2、加工过程控制

在轴承孔加工过程中,需严格控制加工参数、设备状态和环境因素等,以确保加工过程的稳定性和一致性。

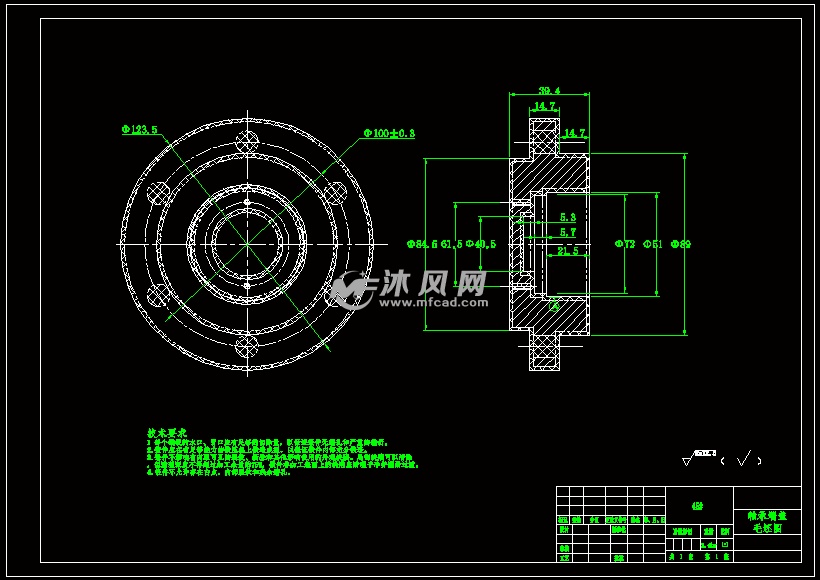

3、加工后检测

加工完成后,需对轴承孔进行严格的检测,以确保其符合质量要求,检测内容包括孔径、圆度、圆柱度、表面粗糙度等。

轴承孔加工的挑战与解决方案

1、硬度问题

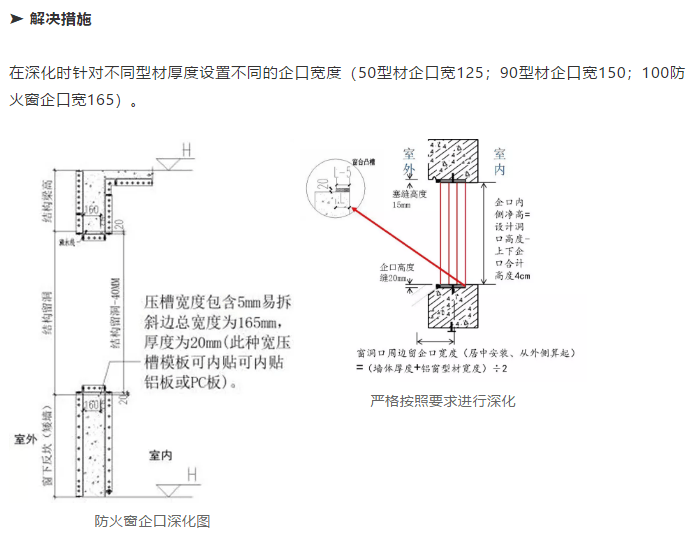

轴承孔在加工过程中可能遇到硬度较高的问题,导致加工困难,解决方案是采用合适的刀具和切削参数,或采用热处理技术降低材料硬度。

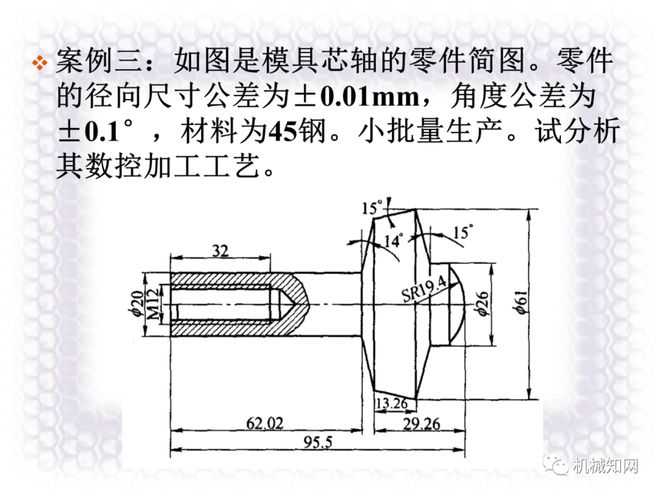

2、精度问题

保证轴承孔的精度是加工过程中的一大挑战,为解决这一问题,需采用高精度的加工设备和技术,并严格控制加工过程中的各种因素。

3、表面质量问题

轴承孔的表面质量直接影响到设备的性能和寿命,为提高表面质量,可采用磨孔技术和合适的加工工艺。

轴承孔加工是机械制造业中的一项重要工艺,对提高产品竞争力具有重要意义,掌握轴承孔加工技术,优化加工工艺,提高加工精度和质量控制,对于提高设备性能、精度和寿命具有重要意义,在实际生产过程中,需根据具体的应用场景和加工要求,选择合适的加工技术和工艺,并严格控制加工过程中的各种因素,以确保轴承孔的加工质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...