摘要:本研究针对差速器壳体的工艺设计进行深入探讨。通过对差速器壳体的功能需求、材料选择、制造工艺等方面进行分析,研究其工艺设计的优化方案。研究内容包括差速器壳体的结构设计、加工流程、工艺参数等方面。目的在于提高差速器壳体的制造效率、降低成本,同时保证产品质量和使用性能。本研究对于提升差速器壳体制造工艺水平,推动相关领域发展具有重要意义。

本文目录导读:

差速器壳体的设计和制造在汽车工业中占据重要地位,作为驱动系统的核心部件之一,差速器壳体不仅要满足高强度、高精度的要求,还要具备良好的耐磨性和可靠性,本文旨在探讨差速器壳体的工艺设计,以提高其制造质量和性能。

差速器壳体概述

差速器壳体通常由高强度铸铁或铝合金制成,其结构复杂,内部包含多个齿轮和轴承,其主要功能是将发动机的动力传递给车轮,同时允许车轮以不同的速度旋转,以满足车辆的转向需求,差速器壳体必须具备较高的结构强度和刚度。

工艺设计原则

1、选材原则:根据使用环境和性能要求,选择高强度、高耐磨性、高可靠性的材料,考虑材料的加工性能和成本因素。

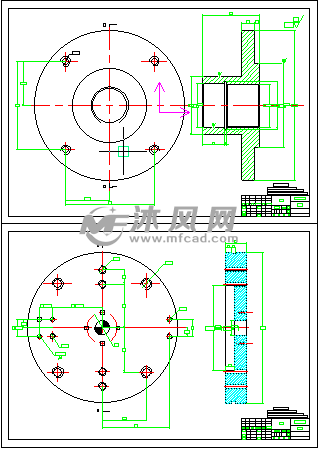

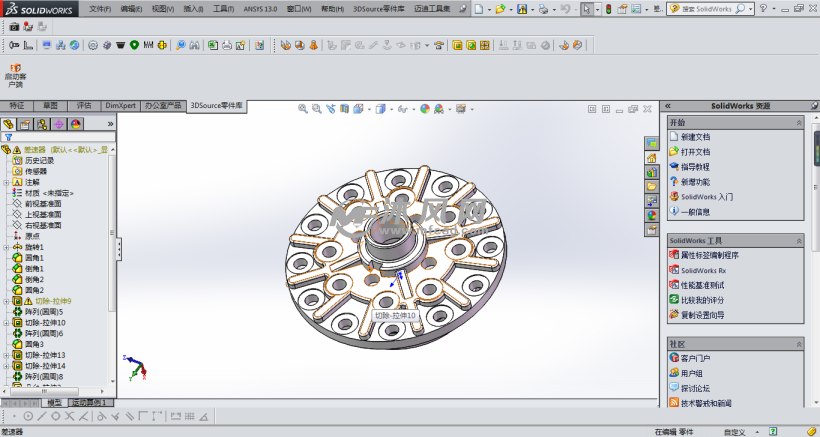

2、结构设计:优化壳体内部结构,以提高壳体的刚度和强度,确保内部齿轮和轴承的布置合理,以便于装配和维修。

3、加工工艺:采用先进的加工设备和技术,确保壳体的加工精度和表面质量。

4、质量控制:建立严格的质量控制体系,确保每个生产环节的质量稳定。

工艺设计流程

1、初步设计:根据产品需求和市场调研,进行初步的结构设计,考虑材料的可加工性、强度和成本等因素。

2、细节设计:对初步设计进行优化,确定具体的尺寸、公差和表面质量要求,进行强度、刚度和疲劳寿命等性能分析。

3、工艺流程规划:根据产品特点和生产需求,制定详细的工艺流程,包括铸造、机械加工、热处理、检验等工序。

4、加工设备选择:根据工艺流程和产量需求,选择合适的加工设备,铸造设备、数控机床、热处理设备等。

5、生产工艺优化:在生产过程中,不断优化工艺参数和设备配置,以提高生产效率和产品质量。

关键工艺分析

1、铸造工艺:铸造是差速器壳体制造的关键环节,采用高精度铸造技术,确保壳体的尺寸精度和表面质量,控制铸造过程中的温度、压力和速度等参数,避免产生缺陷。

2、机械加工工艺:机械加工主要用于壳体的精加工和孔加工,采用先进的数控机床和刀具技术,确保加工精度和表面质量,优化加工路径和工艺参数,提高加工效率。

3、热处理工艺:热处理可以提高差速器壳体的力学性能和耐磨性,采用合适的热处理工艺和设备,如淬火、回火、渗碳等,以满足产品的性能要求。

4、检验工艺:建立严格的检验制度,对每道工序进行质量检验,采用先进的检测设备和手段,如三维坐标测量仪、超声波探伤仪等,确保产品质量符合要求。

差速器壳体的工艺设计是提高产品质量和性能的关键环节,通过优化选材、结构设计、加工工艺和质量控制等方面,可以制造出高质量、高性能的差速器壳体,不断研究和改进制造工艺,提高生产效率和降低成本,以满足市场需求和竞争压力。

1、加强材料研究,开发更适合差速器壳体的新材料。

2、优化结构设计,提高壳体的刚度和强度。

3、采用先进的制造技术和设备,提高制造精度和效率。

4、建立严格的质量控制体系,确保产品质量稳定可靠。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...