摘要:差速器壳体加工涉及精密工艺和技术要点,包括材料选择、加工精度、热处理等方面。加工过程中需严格控制质量,确保壳体尺寸精度、表面粗糙度等达到要求。通过优化加工参数、采用先进设备和技术,提高生产效率和产品质量。还需注重加工过程中的安全防护和环境保护,确保生产过程的可持续性和安全性。

本文目录导读:

差速器作为汽车驱动系统中的重要组成部分,其壳体加工精度要求高,对车辆行驶稳定性、安全性有着至关重要的影响,本文将详细介绍差速器壳体的加工过程,包括工艺路线、技术要点及质量控制等方面,帮助读者了解差速器壳体加工的全过程。

差速器壳体加工概述

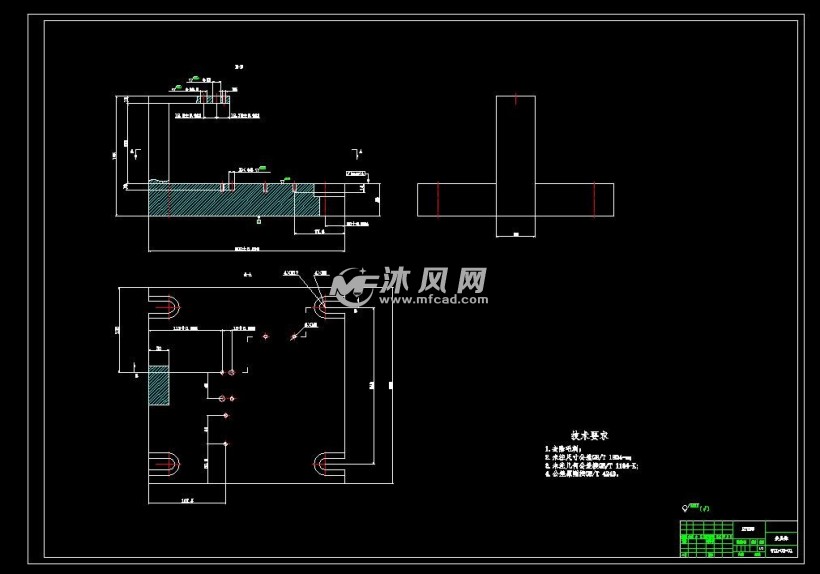

差速器壳体加工是一个复杂的工艺过程,主要包括铸造、热处理、机械加工等环节,机械加工部分包括车削、铣削、钻孔、磨削等工序,以确保壳体的尺寸精度、形状精度和表面质量达到设计要求。

工艺路线

1、铸造:根据设计要求制作模具,进行铸造生产,铸造过程中需控制温度、湿度等环境因素,确保铸件质量。

2、热处理:对铸造好的差速器壳体进行退火、正火、淬火等热处理,以改善壳体的力学性能和内部组织。

3、机械加工:

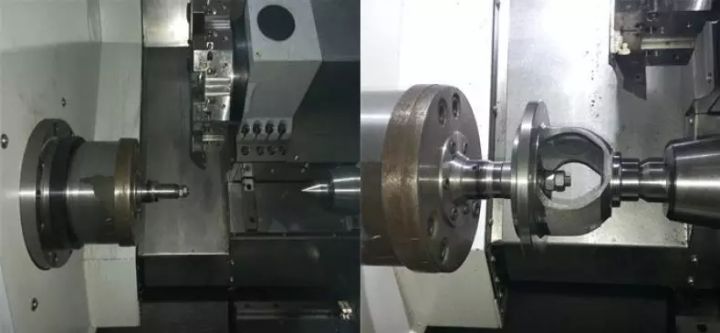

(1)车削:对壳体的内外圆进行车削加工,保证尺寸精度和形状精度。

(2)铣削:对壳体的平面和沟槽进行铣削加工。

(3)钻孔:对壳体上的油孔、安装孔等进行钻孔加工。

(4)磨削:对壳体的关键部位进行磨削,提高表面质量。

技术要点

1、精确控制尺寸精度:差速器壳体的尺寸精度对装配和性能有着重要影响,加工过程中需严格遵循工艺要求,确保尺寸精度达到设计要求。

2、保证形状精度:差速器壳体的形状复杂,加工过程中需注意保持形状精度,避免出现变形、扭曲等现象。

3、提高表面质量:壳体的表面质量直接影响其使用寿命和性能,加工过程中需采用合适的工艺方法和设备,提高表面质量。

4、热处理与机械加工的结合:热处理与机械加工相互影响,需根据材料性能和加工要求合理安排热处理和机械加工的顺序,确保壳体的性能和质量。

质量控制

1、原料控制:选用优质的材料,确保铸造质量。

2、过程控制:严格监控加工过程中的各个环节,确保工艺参数的正确性和稳定性。

3、成品检验:对加工完成的差速器壳体进行严格的成品检验,包括尺寸、形状、表面质量等方面的检测,确保产品质量符合要求。

4、质量信息反馈:对检验过程中发现的问题进行分析,及时改进工艺和操作方法,不断提高产品质量。

差速器壳体加工是一个复杂的工艺过程,需要严格控制各个环节的质量和技术要求,本文介绍了差速器壳体的加工过程、工艺路线、技术要点和质量控制等方面的内容,希望能对读者了解差速器壳体加工有所帮助,在实际生产过程中,还需根据具体情况和要求进行调整和改进,不断提高产品质量和生产效率。

建议与展望

1、建议企业引进先进的设备和工艺,提高差速器壳体的加工精度和效率。

2、加强员工培训,提高操作技能和质量控制意识。

3、建立健全的质量管理体系,确保产品质量和安全性。

4、展望未来,差速器壳体加工将朝着自动化、智能化方向发展,提高生产效率和产品质量,还需关注环保和可持续发展,降低生产过程中的能耗和排放。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...