摘要:本文研究了化工液位控制系统的仿真。通过模拟实验,探讨了液位控制系统的性能特点,包括其响应速度、稳定性和抗干扰能力。文章深入分析了不同控制策略在化工液位控制中的应用效果,并通过仿真结果进行了验证。本文的研究对于优化化工液位控制系统设计,提高生产效率和产品质量具有重要意义。摘要字数在100-200字之间。

本文目录导读:

随着化工行业的快速发展,对生产过程的安全性和稳定性的要求也越来越高,液位控制作为化工生产过程中的重要环节,其控制系统的性能直接影响到生产效率和产品质量,对化工液位控制系统进行仿真研究具有重要的实际意义,本文旨在探讨化工液位控制系统的仿真方法和应用。

化工液位控制系统概述

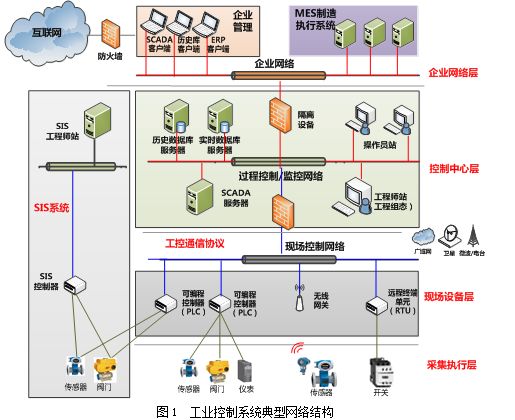

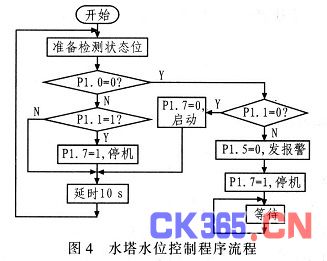

化工液位控制系统主要由传感器、控制器和执行器等部分组成,传感器负责检测液位高度,将实时数据反馈给控制器;控制器根据设定值和反馈值进行比较,计算出偏差并输出控制信号;执行器接收控制信号,调节液位高度,使系统达到稳定状态,在实际生产过程中,液位控制系统需要应对多种干扰因素,如原料流量波动、设备故障等,因此其设计需要充分考虑系统的稳定性和鲁棒性。

化工液位控制系统仿真模型

为了研究化工液位控制系统的性能,需要建立仿真模型,仿真模型应能反映实际系统的动态特性和静态特性,包括传感器特性、控制器特性以及执行器的动态响应等,常用的仿真软件有MATLAB/Simulink、Aspen Plus等,在建立仿真模型时,需要根据实际系统的参数和特性进行建模,以保证仿真结果的准确性。

化工液位控制系统仿真方法

化工液位控制系统仿真方法主要包括开环仿真和闭环仿真,开环仿真主要研究系统在没有干扰或特定干扰下的响应特性,如系统的稳定性、准确性等,闭环仿真则主要研究系统在受到外部干扰时的动态响应和调节过程,以评估系统的鲁棒性和抗干扰能力,在实际仿真过程中,可以通过改变仿真条件,如设定值、干扰类型等,来观察系统性能的变化。

化工液位控制系统仿真应用

化工液位控制系统仿真应用广泛,主要包括以下几个方面:

1、系统设计:通过仿真模型,可以在设计阶段预测系统的性能,从而优化系统设计方案,提高系统的稳定性和鲁棒性。

2、控制器参数优化:通过仿真模型,可以方便地调整控制器参数,以优化系统性能。

3、故障诊断与排除:通过仿真模型,可以模拟系统故障情况,观察系统响应,从而诊断故障并采取相应的排除措施。

4、培训与教育:仿真模型还可以用于培训和教育,使操作人员熟悉系统的特性和操作技巧,提高操作水平。

案例分析

以某化工厂液位控制系统为例,通过仿真模型,对该系统的稳定性、鲁棒性进行了评估,在仿真过程中,模拟了原料流量波动、设备故障等干扰情况,观察了系统的动态响应和调节过程,通过仿真结果,发现了系统存在的问题,并针对性地进行了优化和改进,实际应用表明,优化后的液位控制系统性能得到了显著提高。

化工液位控制系统仿真研究对于提高化工生产过程的稳定性和安全性具有重要意义,通过仿真模型,可以在设计阶段预测系统性能,优化设计方案;可以在实际运行中进行故障诊断和排除;还可以用于培训和教育,应加强对化工液位控制系统仿真的研究与应用,提高化工生产的自动化水平。

展望

随着计算机技术和人工智能技术的发展,化工液位控制系统仿真将朝着更高精度、更高效率的方向发展,随着物联网、大数据等技术的普及,化工液位控制系统的智能化和自动化水平将进一步提高,未来的研究方向包括:提高仿真模型的精度和效率;研究智能化算法在液位控制系统中的应用;研究基于物联网的远程监控和故障诊断技术等。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...